Размещено 04 Лютого 2010 Mykhailo

Наплавочные материалы Durmat

BTMPE Hardfacing планирует поставку материалов Durmat для проведения испытаний технологий износостойкой наплавки в Украине.

В случае заинтересованности Вашего предприятия в проведении испытаний и внедрении подобных технологий следует обратиться к Михаилу Токмачёву по следующим контактным данным:

тел. +380 50 3599414

tokmachov@btmpe.com

Заявка на проведение тестирования твердосплавной наплавки

Размещено 28 Січня 2010 Mykhailo

Наплавочные материалы Durmat

BTMPE Санкт-Петербург получили материалы Durmat для проведения испытаний технологий износостойкой наплавки.

Мы поставили образцы наиболее часто применяемых электродов Durmat NISE и проволоки Durmat NIFD нашему Сервис-Партнеру в Северо-Западной части России с целью предоставления российскими клиентам для проведения испытаний.

Такие шаги уже предпринимались в Украине и следует отметить, что предприятия из различных отраслей промышленности (железорудный комбинат – наплавка колена, обогатительная фабрика угля – наплавка ножей центрифуги, коксохимический завод – наплавка бил молотковой мельницы, камнедробительный завод – наплавка зубьев колесного погрузчика) сумели ощутить возможности по защите от абразивного износа с применением сплавов на основе карбида вольфрама.

Следует отметить что электроды Durmat NISE и порошковая проволока Durmat NIFD давно заслужили признание в мире как проверенный способ увеличить межремонтный срок частей оборудования, которые контактируют с очень абразивными материалами. Эти технологии уже более 20 лет применяются на всех континентах, более чем в 70 странах.

В случае заинтересованности Вашего предприятия в проведении испытаний и внедрении подобных технологий, следует обратиться к Денису Ковальчуку по следующим контактным данным:

м. т. +7 911 27 32 999

DKovalchuk@btmpe.com

Размещено 13 Серпня 2009 Mykhailo

Наплавка пресс-форм в стекольной промышленности

Порошки для автогенной сварки и напыления DURMAT 469 и 489 являются никелевым сплавом для твердосплавной наплавки, которые

могут наноситься при помощи наплавочной сварочной горелки (Fuseweld torch).

Наплавленный слой этих сплавов имеет высокую стойкость к окислению и легко

доводиться напильником или при помощи шлифовального круга. Широко применяется

в стекольной промышленности в т.ч. для ремонта пресс-форм.

Физические характеристики:

Плотность: 8.1 г/см3

Твердость: 22-27HRС

Точка плавления: 950°C

Зернистость: 106 +22 ?m **)

Размещено 06 Серпня 2009 Mykhailo

Наплавка бил валковой дробилки

Наплавка бил валковой дробилки электродами Durmat NISE существенно увеличивает её эффективность и межремонтный срок службы. В зависимости от абразивности обрабатываемых материалов и твердости сплава основы, срок службы может быть увеличен в 4 раза и выше.

Размещено 27 Липня 2009 Mykhailo

Наплавка зубьев

Наплавка зубьев, адаптеров, защитных кожухов и режущей кромки при помощи электродов Durmat NISE позволяют создавать наплавочные слои, которые имеют более чем в 4 раза выше стойкость к абразивному износу, а также, гораздо выше стойкость к ударному износу и коррозии, чем традиционные материалы для изготовления изнашиваемых частей в горнодобывающей промышленности и углублении, чистке дна, а также, добычи минералов в акватории портов, рек и озер.

Опыт применения электродов на основе карбида вольфрама берет свое начала ещё с 1988 года и вот уже более 20 лет успешно применяется во всем мире.

Мы надеемся, что благодаря активности сети Сервис-Партнеров BTM Plastic Engineering технология износостойкой наплавки электродами Durmat NISE получит массовое развитие и в странах СНГ, что позволит повысить показатели работы оборудования в горнодобывающей промышленности.

Размещено 27 Липня 2009 Mykhailo

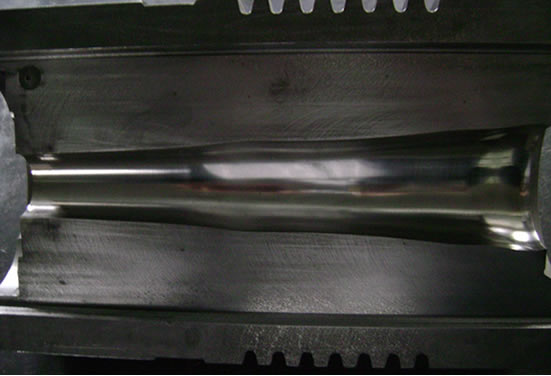

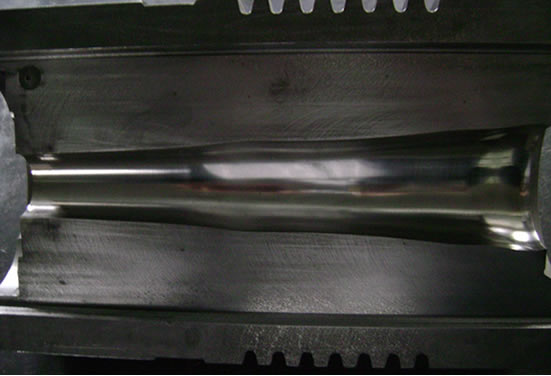

Наплавка импеллера гидронасоса

Наплавка участков, подверженых интенсивному износу наплавочными электродами Durmat NISE позволяет увеличить межремонтный период эксплуатации гидронасосов, которые очень часто являются узким местом в процессе траснпортировки гидросмеси. Особенно интенсивно изнашиваются импеллеры гидронасосов. Размер увеличения срока службы зависит от твердости материала импеллера, и она примерно равняется делению твердости наплавленного слоя 900 VPN на твердость материала импеллера. Он может составлять от 5 до 30 раз.