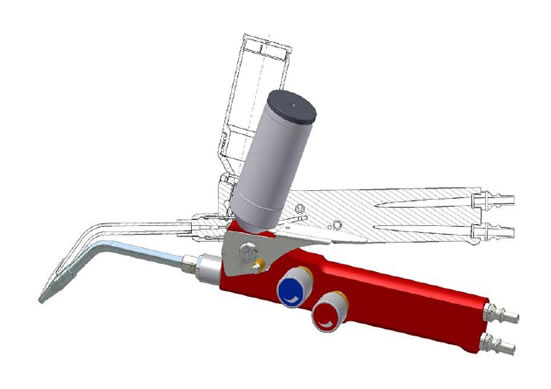

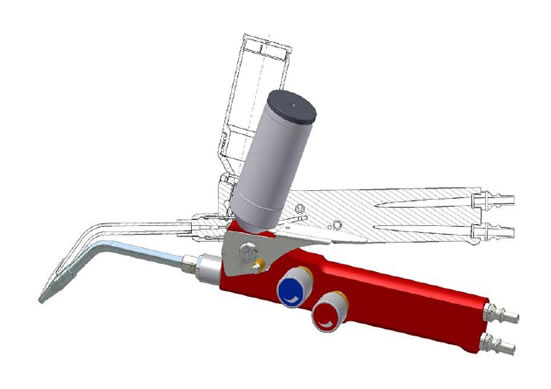

DURALOY горелка для распыления порошка

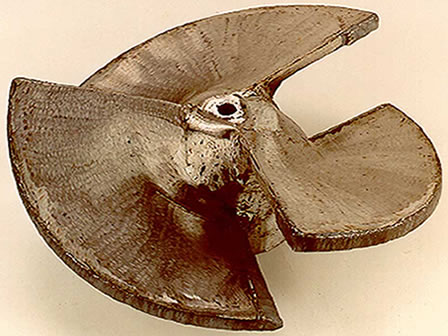

Применяется для высококачественного покрытия для защиты от абразивного износа, коррозии, эрозии и кавитации. Металлический порошок напыляется и расплавляется на поверхности при помощи газового/кислородного пламени. Возможна твердость в диапазоне от 25 до 65 HRC.

После осуществления наплавки допускается механическая обработка.

горелка для распыления порошка термического распыления и переплавки различных материалов на поверхности

Для покрытия таких поверхностей как:

Сталь, серый чугун, сфероидальный серый чугун, ковкий чугун, медь и латунь

Особенности:

• Модульная конструкция

• Легко устанавливаемые наплавочные/нагревательные приспособления

• Порошковые картриджи для уменьшения времени настройки

• Легкая замена в полевых условиях

• Уменьшение затрат из-за использования стандартных деталей и запасных частей

• Высокий уровень операционной безопасности

• Легкое использование в труднодоступных местах

• Имеются в наличии вставки из карбида вольфрама для использования с карбидными порошками (опционально)

• Быстрое соединение в соответствии с EN 561 для трубок газа (опционально)

• Безопасность устройства в соответствии с EN 730 (опционально)

• Аксессуары легко монтируются и подгоняются

• Низкозатратные операционные материалы (ацетилен, кислород)

Опции: Карбидные вставки, защитные устройства, упаковка шлангов и регуляторов давления

Диапазон продуктов DURALOY

Диапазон продуктов DURALOY

Арт. номер Описание

5000-0006 полный набор Duraloy, в упаковке, DURALOY G3/8 LH-G1/4 RH включает

– DURALOY горелка с собранным картриджем для порошка

– сварочные вставки размерами 1 – 5

– нагревательные вставки размером 4 и 5

– Универсальный ключ – jaw wrench

набор колец- O-Ring

5000-0024 Горелка для распыления порошка – Комплект, DURALOY

Комплектность поставки (см 5000-0006 внешние соединители горелки 9/16UNF LH / RH

1414-0004 Сварочная/распылительная вставка размером 1

1414-0005 Сварочная/распылительная вставка размером 2

1414-0006 Сварочная/распылительная вставка размером 3

1414-0003 Сварочная/распылительная вставка размером 5

1414-0008 Нагревательная вставка Variobond размером 4-A

1414-0001 Нагревательная вставка Variobond размером 5-A

1408-0005 Горелка DURALOY, соединители G3/8LH – G1/4RH

7136-7025 Картридж для порошка DURALOY (standard)

7136-7022 Соединительная гайка для нагревающих насадок Variobond

7136-7009 Силиконовое кольцо O-Ring 4,47 x 1,78

7136-7010 Силиконовое кольцо O-Ring 11,1 x 1,78

7730-0009 Универсальный ключ для сварочных/нагревательных вставок

Опции для горелки для распыления порошка DURALOY

Арт. номер Описание

1014-0045 Вставка из карбида вольфрама для наконечника номер. 2

1014-0046 Вставка из карбида вольфрама для наконечника номер. 3

1014-0047 Вставка из карбида вольфрама для наконечника номер. 4

1014-0048 Вставка из карбида вольфрама для наконечника номер. 5

1014-0048 Вставка из карбида вольфрама для наконечника номер. 5

1383-0001 Перезаполняемый картридж порошка 250 см?

1383-0001 Перезаполняемый картридж порошка 250 см?

0181-0182 Упаковка шлангов AHPMY-O 5m G3/8LH-G1/4RH

3000-0074 DKG соединение EN561-F G3/8LHDKG

3000-0068 DKG G1/4RH соединение EN 561-O Oxygen (Кислород)

3000-0064 DGN G3/8LH предохранительный затвор EN 730 NV FA TV

3000-0065 DGN G1/4RH предохранительный затвор EN 730 NV FA TV

6454-0068 FD89R регулятор ацетилена 1,5bar ISO2503

6454-0065 FD89R регулятор кислорода 10 bar DIN8546

7136-7022 Соединительная гайка для нагревающих насадок Variobond

7136-7009 Силиконовое кольцо O-Ring 4,47 x 1,78

7136-7010 Силиконовое кольцо O-Ring 11,1 x 1,78

7730-0009 Универсальный ключ для сварочных/нагревательных вставок

По вопросам приобретения обращайтесь в BTMPE Hardfacing или к сети Сервис-Партнеров.