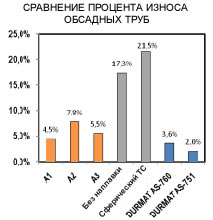

Твердосплавная наплавка муфт-стабилизаторов (центраторов) турбинных забойных двигателей

Ацетилено-кислородная наплавка композитного материала Карбида Вольфрама, заключенного в никелевую матрицу обычно применяется для ремонта стабилизирующих и центрирующих муфт, которые используются в направленном бурении. Порошковая проволока DURMAT – NIFD, производства DURUM GMBH, предлагает альтернативный процесс как для новых муфт, так и для их ремонта. Это не только позволяет решить большинство технических проблем, связанных с традиционными методами, но и получить экономически эффективное решение.

Традиционный метод: Ацетилено-кислородная (автогенная) сварка

Лучшим материалом для ремонта является карбид вольфрама в никелево-хромовой матрице. Концентрация карбидов вольфрама для оптимального противостояния абразивному износу находится в диапазоне от 55 до 65% по весу. В нефтегазовой промышленности для типовых центраторов, работающих в очень абразивных условиях, успешно применяется DURMAT – B / BK или DURMAT – NIA. При этом могут возникать ряд проблем, связанных с ацетилено-кислородная наплавкой при ремонте муфт-стабилизаторов.

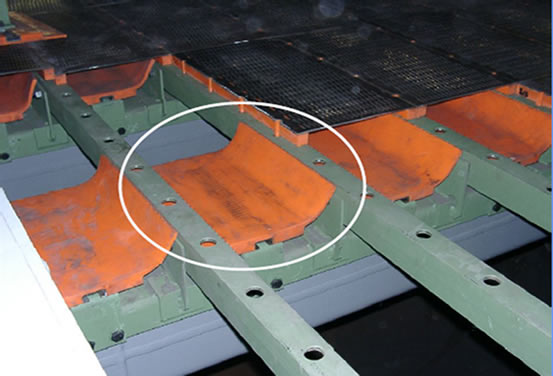

• ацетилено-кислородная наплавка требует предварительного нагрева всей части до 600? F (315? С). Тогда процесс наплавки самостоятельно осуществляет подачу тепла. Высокая подача тепла на тонкую муфту может приводить к её деформации, при которой придет в негодность резьбовое соединение муфты.

• Проблема усугубляется низким уровнем наплавки этих типов материалов. При хороших рабочих условиях сварщик может наплавлять 3 – 5 фунта (1,36 – 2,27 кг) материала в час.

• Ручная наплавка оставляет волнистый слой, при котором требуется шлифовка наружного диаметра. Иногда, после шлифовки, лезвия имеют недостаток материала, что требует повторной наплавки.

Альтерантивный метод: MIG наплавка с применением порошковой проволоки DURMAT – NIFD.

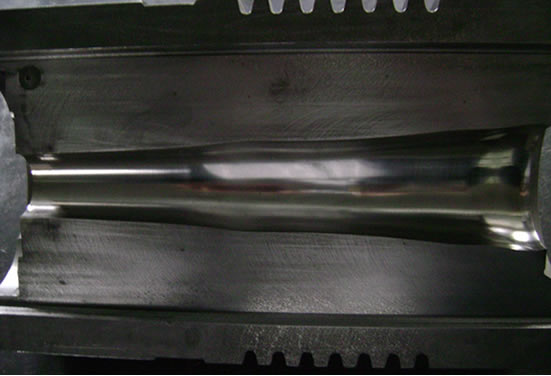

Порошковая проволока DURMAT – NIFD из никелевой полосы изогнутой и сформированной в полую проволоку. Перед тем как её закрыть, оболочка заполняется гранулами расплавленного карбида вольфрама. В результате мы имеем порошковую проволоку пригодную для MIG (дуговой сваркой металлическим электродом в среде инертного газа) применения. Так как она может наплавляться без образования трещин, это решение может применяться для наплавки и восстановления. Наплавленный слой имеет однородную структуру с распределёнными частицами расплавленного карбида вольфрама металлургически соединенного к никелевой матрице. Главные преимущества DURMAT – NIFD и MIG наплавки являются:

• Наплавка может осуществляться без предварительного нагрева при удалении chill и влаги в базовом металле.

• Никелевая полоса DURMAT – NIFD расплавляется при температуре примерно 1750? F (954? С). Эта низкая точка плавления, вместе с процессом MIG наплавки позволяют контролировать подачу тепла на лезвия стабилизатора и избежать искривления частей соединительной резьбы.

• Из-за низкого уровня подачи тепла, после наплавки не требуется после термическая обработка.

• Уровень ручной наплавки может увеличится, в зависимости от размера детали, до 10 – 15 фунтов (4,54 – 6,81 кг) в час.

• Восстановление может проводится автоматически при низких затратах, в виде настроек для прямых лезвий стабилизаторов и с применением обычного оборудования. Уровень наплавки может увеличиться вплоть до 25 фунтов (11,35 кг) в час.

• Толщина наплавки будет более равномерной, чем при ацетилено-кислородной наплавке, и она может контролироваться (особенно при автоматических настройках). Может производится более точная оценка толщины и следовательно меньше времени потрачено на шлифовку.

Пример: Новая муфта с 4 прямыми лезвиями 16” x 2” (406,40 х 50,80 мм); окончательная наплавка должна быть 1/16” (1,59 мм) на лезвие

Ацетилено-кислородная (автогенная) сварка:

Плотность материала: 0,39 фунтов/ куб. дюйм. средняя наплавка на лезвие = 1/4” (6,35 мм)

Количество использованного материала: 12,5 фунтов (5,68 кг).

Время подготовки,

предварительный нагрев и наплавка: от 4,5 до 5,5 часа

Предполагаемое время шлифовки: 1 час

DURMAT NIFD с MIG:

Плотность материала: 0,39 фунтов/ куб. дюйм. средняя наплавка на лезвие = 1/8” (3,18 мм)

Количество использованного материала: 6,25 фунтов (2,84 кг).

Время подготовки,

предварительный нагрев и наплавка: от 1 до 1,5 часа

Предполагаемое время шлифовки: ? часа

Данные могут отличаться в зависимости от сварщиков и типов инструментов, но эти цифры отображают средние данные по наплавке, сделанной опытным сварщиком, имеющим опыт в применении этой задачи и продуктах.